জাপানি লিন কনসেপ্টগুলি বিশ্বব্যাপী উৎপাদন ও পরিচালনার ক্ষেত্রে সফলতার মাপকাঠি হিসেবে বিবেচিত। ২১টি মূল লিন কনসেপ্ট মূলত কার্যকারিতা, অপচয় কমানো এবং মান বৃদ্ধি করার উপর কেন্দ্রীভূত। এর মধ্যে রয়েছে—‘কাইজেন’ অর্থাৎ ধারাবাহিক উন্নতি, ‘পুল সিস্টেম’ যা প্রয়োজন অনুযায়ী উৎপাদন নিশ্চিত করে, ‘জিদোকা’ বা স্বয়ংক্রিয় ত্রুটি নিরোধ, এবং ‘হেিজুনকা’ অর্থাৎ উৎপাদনের সমতা রক্ষা। এই কনসেপ্টগুলো প্রতিষ্ঠানকে দ্রুত, সাশ্রয়ী ও মানসম্মত পণ্য বা সেবা প্রদান করার সক্ষমতা দেয়।

জাপানি লিন কনসেপ্টের সবচেয়ে বড় বৈশিষ্ট্য হলো প্রত্যেক স্তরের কর্মীকে উন্নয়নের অংশীদার হিসেবে দেখা এবং তাদের মতামতকে গুরুত্ব দেওয়া। উদাহরণস্বরূপ, টয়োটা কোম্পানি এই লিন কনসেপ্টগুলোর মাধ্যমে গ্লোবাল অটোমোবাইল শিল্পে বিপ্লব ঘটিয়েছে। লিন কনসেপ্ট অনুসরণ করে প্রতিষ্ঠানগুলো সময়, খরচ ও শক্তি বাঁচিয়ে প্রতিযোগিতামূলক বাজারে নিজেদের অবস্থান সুদৃঢ় করতে পারে।

সুতরাং, জাপানি ২১ লিন কনসেপ্ট শুধু একটি ব্যবস্থাপনার পদ্ধতি নয়, এটি একটি সাংস্কৃতিক দর্শন যা কর্মক্ষেত্রে উৎকর্ষ ও দায়িত্বশীলতার অনুশীলন নিশ্চিত করে।

জাপানি ২১ লিন কনসেপ্টের তালিকা (English & Bangla):

English Concept বাংলা অর্থ

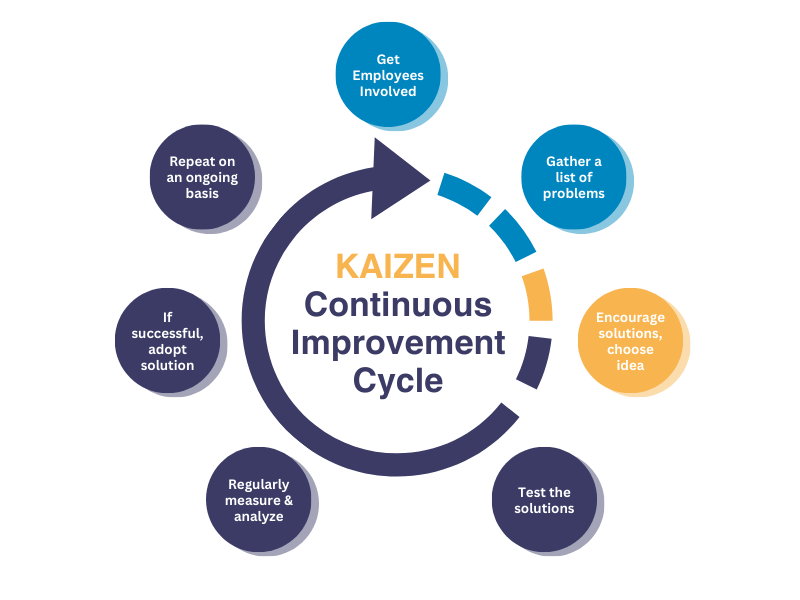

1. Kaizen কাইজেন (ধারাবাহিক উন্নতি)

2. Just-in-Time (JIT) ঠিক সময়ে উৎপাদন

3. Jidoka জিদোকা (স্বয়ংক্রিয় ত্রুটি নিরোধ)

4. Heijunka হেইজুনকা (উৎপাদনের সমতা)

5. Poka-Yoke পোকা-ইয়োকে (ত্রুটি প্রতিরোধ)

6. Andon আন্দন (তাত্ক্ষণিক সংকেত ব্যবস্থা)

7. Genchi Genbutsu গেনচি গেনবুতসু (স্থানীয় তথ্য সংগ্রহ)

8. Muda মুডা (অপচয়)

9. Mura মুরা (অসামঞ্জস্যতা)

10. Muri মুরি (অতিরিক্ত বোঝা)

11. Standardized Work স্ট্যান্ডার্ড কাজ

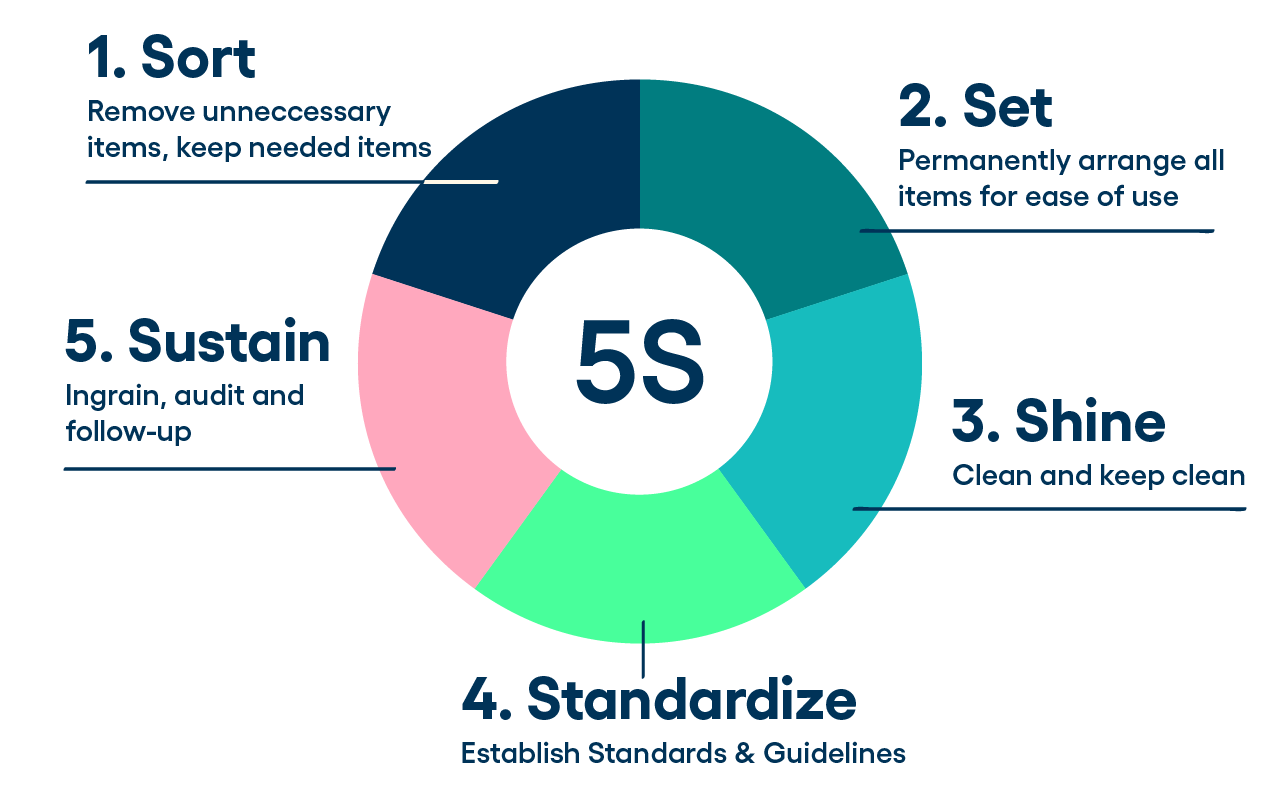

12. 5S ৫এস (সংগঠন ও পরিচ্ছন্নতা)

13. Value Stream Mapping মূল্য প্রবাহ চিত্রায়ন

14. Takt Time টাক্ট টাইম (উৎপাদন গতি)

15. Continuous Flow ধারাবাহিক প্রবাহ

16. Pull System পুল সিস্টেম (প্রয়োজন অনুযায়ী উৎপাদন)

17. Visual Management ভিজুয়াল ম্যানেজমেন্ট

18. Total Productive Maintenance (TPM) সম্পূর্ণ উৎপাদনক্ষম রক্ষণাবেক্ষণ

19. Root Cause Analysis মূল কারণ বিশ্লেষণ

20. Hoshin Kanri হোশিন কানরি (কৌশলগত পরিকল্পনা)

21. Nemawashi নেমাওয়াশি (পরামর্শ ও সম্মতি প্রক্রিয়া)

১ম পর্বে আজ থাকছে প্রথম ৩টি সম্পর্কে সংক্ষিপ্ত আলোচনা; চলুন শুরু করা যাক:

১. কাইজেন (Kaizen) – অবিরাম উন্নয়ন

কাজের প্রক্রিয়া:

কাইজেন হলো এমন একটি সাংস্কৃতিক ধারণা যেখানে ব্যবসায়ের প্রতিটি স্তরে ছোট ছোট পরিবর্তনের মাধ্যমে অবিরাম উন্নয়ন ঘটানো হয়। এটা শুধু বড় প্রকল্প বা পরিবর্তন নয়, বরং দৈনন্দিন কাজের মধ্যে সামান্য উন্নতি করাটাই লক্ষ্য। এতে কর্মীরা নিজেদের কাজ বিশ্লেষণ করে উন্নতির সুযোগ খুঁজে বের করে।

বাস্তবায়ন কৌশল:

কর্মীদের অংশগ্রহণ নিশ্চিত করতে কাইজেন ওয়ার্কশপ বা সভা অনুষ্ঠিত হয়।

ছোট ছোট প্রস্তাব দ্রুত পরীক্ষা ও প্রয়োগ করা হয়।

কাজের গুণগত মান ও উৎপাদনশীলতা বাড়াতে ক্রমাগত মনিটরিং করা হয়।

সফল উদ্যোগগুলোকে স্বীকৃতি ও পুরস্কৃত করা হয়।

চ্যালেঞ্জ:

কর্মীদের মনোভাব বদলানো, যেখানে তারা মনে করে যে তাদের কাজ যথেষ্ট ভালো।

ধারাবাহিক উন্নয়নের জন্য নেতৃত্বের সমর্থন অপরিহার্য।

উদাহরণ:

টোয়োটা মটর কর্পোরেশন তাদের উৎপাদন লাইন এবং প্রশাসনিক কাজগুলোতে কাইজেন প্রক্রিয়া ব্যবহার করে ব্যাপক উন্নতি করেছে। ১৯৫০-এর দশকে টয়োটার ইঞ্জিনিয়ারিং টিম নিয়মিত ছোট ছোট সমস্যা খুঁজে বের করে তা দ্রুত সমাধান করত, যার ফলে উৎপাদনের সময় এবং খরচ কমে যায়।

২. ৫এস (5S) – কর্মস্থলের শৃঙ্খলা

কাজের প্রক্রিয়া:

৫এস হলো কাজের পরিবেশ সুশৃঙ্খল করার জন্য পাঁচটি ধাপ:

ছাঁটাই (Sort): অপ্রয়োজনীয় জিনিসপত্র সরিয়ে ফেলা।

স্থান নির্ধারণ (Set in order): প্রতিটি জিনিসের সঠিক স্থান নির্ধারণ।

পরিচ্ছন্নতা (Shine): নিয়মিত পরিষ্কার-পরিচ্ছন্ন রাখা।

মানকরণ (Standardize): কাজের নিয়মাবলী এবং প্রক্রিয়া নির্ধারণ।

বজায় রাখা (Sustain): শৃঙ্খলা নিয়মিত বজায় রাখা।

বাস্তবায়ন কৌশল:

কর্মীদের প্রশিক্ষণ দেওয়া হয়।

নিয়মিত অডিট এবং পর্যালোচনা করা হয়।

দৃশ্যমান চিহ্ন এবং নির্দেশিকা ব্যবহার করা হয়।

চ্যালেঞ্জ:

কর্মীদের অভ্যাস পরিবর্তন করা কঠিন।

শৃঙ্খলা বজায় রাখতে ধারাবাহিক মনোযোগ প্রয়োজন।

উদাহরণ:

ক্যানন কর্পোরেশন ৫এস পদ্ধতি প্রয়োগ করে তাদের উৎপাদন ইউনিটে কাজের স্থান সুশৃঙ্খল এবং নিরাপদ করেছে, যার ফলে উৎপাদনের সময় কমে গিয়েছে এবং ভুলের হার কমেছে।

৩. জিদোকা (Jidoka) – ত্রুটি শনাক্তকরণ ও লাইন থামানো

কাজের প্রক্রিয়া:

জিদোকা একটি এমন ব্যবস্থা যেখানে যন্ত্র বা কর্মীরা ত্রুটি চিনতে পারে এবং ত্রুটি হলে উৎপাদন লাইন স্বয়ংক্রিয়ভাবে থামে যাতে ত্রুটিপূর্ণ পণ্য তৈরি না হয়।

বাস্তবায়ন কৌশল:

যন্ত্রে সেন্সর ও অ্যালার্ম স্থাপন।

কর্মীদের লাইন থামানোর ক্ষমতা প্রদান।

ত্রুটি শনাক্তকরণ ও সমাধানে দ্রুত কার্যক্রম।

চ্যালেঞ্জ:

উৎপাদন থামানোর কারণে সময় ও ব্যয় বৃদ্ধি হতে পারে।

কর্মীদের সচেতনতা ও প্রশিক্ষণ অপরিহার্য।

উদাহরণ:

টোয়োটার অ্যাসেম্বলি লাইনে, যদি কোনো ত্রুটি পাওয়া যায়, তাহলে লাইন অবিলম্বে থামানো হয় এবং সমস্যা সমাধান না হওয়া পর্যন্ত পুনরায় চালু করা হয় না। এটি ত্রুটিপূর্ণ পণ্য বাজারে যাওয়া রোধ করে।

সর্বশেষ এডিট : ০৪ ঠা আগস্ট, ২০২৫ সকাল ১০:০৪

অনুগ্রহ করে অপেক্ষা করুন। ছবি আটো ইন্সার্ট হবে।

অনুগ্রহ করে অপেক্ষা করুন। ছবি আটো ইন্সার্ট হবে।